Bei optischen Systemen ist Präzision kein Marketingbegriff – sie ist eine messbare Anforderung.

Ein um 0,02 mm versetzter Objektivtubus kann zu Verkippungen führen.

Eine Spiegelhalterung mit ungleichmäßiger Belastung kann den optischen Strahlengang verzerren.

Deshalb ist die kundenspezifische CNC-Bearbeitung von optischen Komponenten oft die einzig praktikable Lösung, wenn es auf Leistung ankommt.

Wir stellen keine „allgemeinen Metallteile“ her.

Wir fertigen Bauteile, die direkten Einfluss auf die optische Ausrichtung, Stabilität und Wiederholgenauigkeit haben.

Warum optische Komponenten CNC-Bearbeitung erfordern – und keine Standardteile

Standardgehäuse und -halterungen sind in der Regel auf mechanische Passung und nicht auf optische Genauigkeit ausgelegt. In realen Projekten treten häufig Probleme wie die folgenden auf:

-

Linsendezentrierung nach der Montage

-

Verschiebung der optischen Achse aufgrund von Wärmeausdehnung

-

Durch Montage verursachte Spannungen verformen Spiegel oder Linsen

Die kundenspezifische CNC-Bearbeitung ermöglicht es, diese Probleme bereits in der Konstruktions- und Bearbeitungsphase anzugehen und nicht erst später mit Unterlegscheiben oder manueller Justierung zu korrigieren.

Typische Anforderungen an die optische Bearbeitung, die wir übernehmen

-

Maßtoleranz: ±0,005 mm (bei kritischen Merkmalen gegebenenfalls engere Toleranz)

-

Oberflächenrauheit: Ra ≤ 0,8 µm (bearbeitet), nach dem Polieren bei Bedarf feiner.

-

Koaxialität / Rechtwinkligkeit: ≤ 0,01 mm

-

Gewindegenauigkeit: ISO-metrische und kundenspezifische optische Gewinde

Dies sind keine „Best-Case“-Zahlen – sie basieren auf wiederholbarer Produktionsfähigkeit .

Welche optischen Komponenten können CNC-gefräst werden?

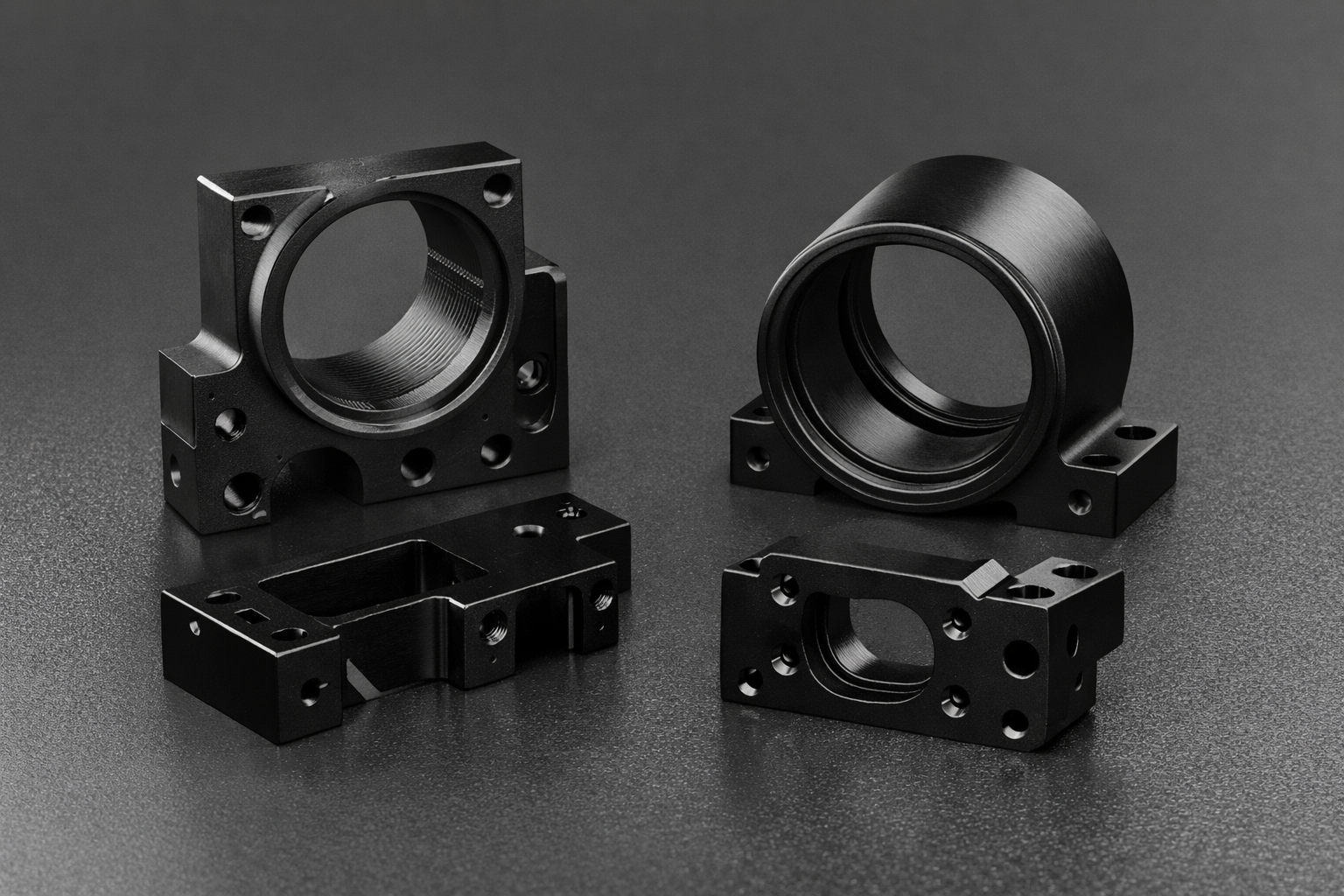

Wir fertigen regelmäßig eine breite Palette optisch-mechanischer Teile, darunter:

-

Optische Linsengehäuse und -tubus

-

Spiegelhalter und Spiegelmontagerahmen

-

Filterrahmen und Halteringe

-

Ausrichtungsbasen und Feineinstellhalterungen

-

Optische Bänke und kundenspezifische Halterungen

Häufig verwendete Materialien

-

Aluminium 6061 / 7075 (schwarz eloxiert, hart eloxiert)

-

Edelstahl (303 / 304 / 316)

-

Messing (für thermische Stabilität oder Schwingungsdämpfung)

-

PEEK und technische Kunststoffe (für Leichtbau- oder Isolierungsanforderungen)

Die Materialauswahl wird stets zusammen mit dem thermischen Verhalten und der Montageart diskutiert, nicht nur mit den Kosten.

Optische Spiegelbearbeitung: Wo Geometriestabilität am wichtigsten ist

Die Bearbeitung optischer Spiegel erfordert besondere Sensibilität.

Ziel ist nicht nur Genauigkeit – es geht um spannungsfreie Geometrie .

Bei Spiegelhalterungen und reflektierenden Bauteilstrukturen konzentrieren wir uns auf:

-

Gleichmäßige Wandstärke zur Vermeidung von Verformungen

-

Symmetrische Spannflächen

-

Leichtes Taschensystem ohne Einbußen bei der Stabilität

Wir verwenden häufig 5-Achs-CNC-Bearbeitung , um komplexe Spiegelhalterungen in einer einzigen Aufspannung herzustellen und so die Anzahl der akkumulierten Fehler zu reduzieren.

Praxisbeispiel: Kundenspezifischer, schwarz eloxierter Objektivtubus

Anwendung: Industrielles Bildgebungssystem

Menge: Prototyp + Kleinserie (30 Stück)

Wichtigste Anforderungen:

-

Konzentrizität der Innenbohrung ≤ 0,01 mm

-

Schwarz eloxierter Innenraum zur Reduzierung von Streulicht

-

Spezielles Gewinde, abgestimmt auf das bestehende Linsendesign

Unser Ansatz:

-

CNC-Drehen + Fräsen in einer Aufspannung

-

Die inneren Merkmale werden vor dem Anodisieren bearbeitet, um die Dicke zu kontrollieren.

-

Die kritischen Abmessungen wurden vor der Oberflächenbehandlung mit einem Koordinatenmessgerät geprüft.

Ergebnis:

Die Teile wurden ohne Unterlegscheiben montiert, die optische Ausrichtung wurde beim ersten Zusammenbau bestanden.

Genau solche Ergebnisse sollte die CNC-optische Bearbeitung liefern – keine Nacharbeit, kein Rätselraten .

Mehr als nur Bearbeitung: DFM-Unterstützung für optische Bauteile

Viele optische Zeichnungen sind theoretisch korrekt, aber schwierig wiederholt maschinell herzustellen .

Unsere DFM-Unterstützung (Design for Manufacturability) hilft Ihnen dabei:

-

Anpassen der Verrundungsradien zur Reduzierung von Werkzeugspuren

-

Optimierung der Wandstärke für eine gleichmäßige Anodisierung

-

Verbesserte Gewindeeinführung für einfachere Montage

-

Reduzierung der Bearbeitungsschritte ohne Beeinträchtigung der optischen Funktion

Man muss nicht alles neu gestalten – oft machen kleine, praktische Anpassungen den Unterschied zwischen einem Prototyp und einem stabilen Serienteil aus.

![]()

Mit wem wir typischerweise zusammenarbeiten

Unsere CNC-gefrästen optischen Bauteile werden verwendet von:

-

Hersteller optischer Geräte

-

Universitäre und institutionelle Forschungslabore

-

Entwickler von medizinischen Bildgebungssystemen

-

Unternehmen für kundenspezifische Kameras und Bildverarbeitung

-

Anbieter von Bildverarbeitungssystemen für die Luft- und Raumfahrt sowie die Industrie

Von Einzelanfertigungen bis hin zur Kleinserienproduktion bleibt der Prozess einheitlich und kontrolliert.

Lass uns über dein optisches CNC-Projekt sprechen

Falls Sie Folgendes haben:

-

Eine Zeichnung, die einer Machbarkeitsprüfung bedarf

-

Ein Prototyp, der in die Serienproduktion überführt werden muss.

-

Enge Toleranzen ohne Spielraum für Versuch und Irrtum

Senden Sie uns Ihre Dateien.

Wir werden sie unter dem Gesichtspunkt der Bearbeitung und der optischen Stabilität prüfen – und Ihnen klar sagen, was machbar ist, was angepasst werden muss und warum.

Präzision ist kein Slogan.

Das ist etwas, das man messen kann.

Aktie:

XY-GLOBAL auf der SPIE Photonics West 2026 | Präzisionsfertigung